全面计划质量维修(Total Planning Qualitative Maintenance,简称TPQM),是一种以设备整个寿命周期内的可靠性、设备有效利用率以及经济性为总目标的维修技术和资源管理体系。其内涵是:维修范围的全面性——对维修职能作全面的要求;维修过程的系统性——提出一套发挥维修职能的质量标准;维修技术的基础性——根据维修和后勤工程的原则,以维修技术为工作的基础。

TPQM于1989年在美国被提出。它与TPM虽然有着相似的总目标,但侧重点各有不同。TPQM强调质量过程、质量规定和维修职能的发挥。其重点在于选择最佳维修策略,然后有效地应用这些策略达到高标准的质量、安全、设备可靠性、有效利用率和经济的资源管理。

1. 综合维修管理

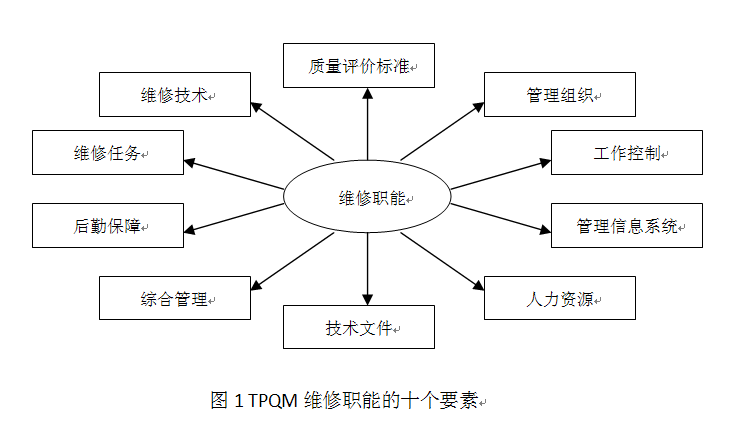

TPQM提出维修的十项要素。然后对这些要素实行综合的、一体化的、整体化的管理。也就是说,其中一个要素改变了,其他相应要素也应随之变化,以保持过程的整体性。维修职能的十项要素如图1所示。

*管理与组织

建立合理的组织机构,设计相应的职责规定。

*综合管理

对设备的实际状况、功能特性以及设备鉴定的技术文件作综合性的管理。

*后勤保障

对保障维修的后勤项目,如零件与材料储备、专用工具、测试设备、技术工人和计算机软、硬件做出明确规定和有效管理。

*质量评价标准

整个维修过程及各项要素均制定质量评价标准,加以严格管理。

*工作控制

对工作计划、进度安排和具体实施过程加以控制,控制内容主要包括成本、进度和质量。

*管理信息系统

对维修计划与调度、设备跟踪与记录、维修效果与质量标准的比较及数据报告等项目采用计算机信息化管理。

*维修任务

把需要执行的预防维修、预测维修、纠正性维修等任务的范围、频次和责任者均做出明确规定。

*技术文件

把图纸、技术说明书、合同、程序等与维修活动有关的技术文件加以有效的管理。

*维修技术

维修人员应能保证正确地使用维修工具,执行维修工艺,保障维修质量,准确地评价维修计划执行的效果。

*人力资源

保证维修人员的数量和资质。在培训后,他们能够熟练掌握维修任务中规定的各项要求。

2. TPQM的PDCA(计划-实施-检查-调整)循环

TPQM的实施过程实际上也是计划-实施-检查-调整的PDCA循环过程。目标是为了达到规定的质量体系标准。这里,过程应有明确的界限,过程中要不断进行评价,要对过程加以合理调整,维修职能的十项要素要融合在整个过程之中。这一实施过程如图2所示。

TPQM实施过程可以分成以下单元:

(1)管理单元 对维修职能、目的做出规定,提出总目标和分目标,提出设备使用与维修的基本规定,设置组织机构,提出人员安排,提出有关维修职能和实施过程的所有方针、政策和程序。

(2)选择单元 规定维修数量、范围,设定设备组合单元,划分系统层次结构,确定关键设备,提出维修管理要求。

(3)开发单元 通过以可靠性为中心的技术,寻求系统临界状态,确定所有需要维修项目的寿命周期。

(4)实施单元 将维修任务变成可执行,使安全、质量和性能可控的工作程序。

(5)执行单元 对维修活动实行计划、进度安排和有效的控制。

(6)评价单元 对维修过程和结果进行评价,不断改进。

(7)反馈单元 为改进工作提出的方法、措施。

TPQM不否定启发工人的自主维修积极性,但更依赖于一个良好的程序和组织。通过这种维修程序的实施,不断培养维修人员对维修工作的积极态度。为了达到这个目的,应该做到:

1)目标明确且坚定不移。

2)以设备维修的需求和维修技术提高的需求为动力。

3)为计划工作做好充分准备,保障计划的顺利进行。

4)任用经过培训和有能力的人担任工作,保证正确完成工作。

5)制定正确、详细的维修程序,使小组成员充满自信。

6)每日都有计划。

7)设置专门机构进行成果评价,不断把目标、标准与工作实绩进行比较。

8)不断地改进工作。

李葆文教授简介:

中国机械工程学会设备与维修工程分会TnPM推进中心主任;广州大学教授;广州大学工业工程与设备工程研究所所长;广州市政府咨询顾问专家组成员;欧洲维修联合会专家组成员;莱茵公司特聘培训专家;享受国务院特殊津贴专家。TnPM管理体系创始人;中国最早的TPM实践者和推广者;专注于企业设备管理工程规划、TPM/TnPM管理模式的研究与现场推进指导、设备系统评价体系标准的研究与执行指导、企业设备管理信息化工程的研究、设备维修模式的研究与应用、企业员工绩效评价与激励体系的设计,具有国内上百家大中型企业培训、现场指导成功经验。

到江送客棹

到江送客棹

李葆文:什么是全面计划质量维护TPQM?[2012-11-19 16:50:00]

李葆文:什么是全面计划质量维护TPQM?[2012-11-19 16:50:00]